管桩泵送布料自动控制系统的改造及应用

随着国家对安全、环保、节能的要求越来越严格,预制混凝土管桩生产企业也在积极寻求更安全、更环保、更节能的生产方式。布料是管桩生产的中间环节,前后制约着笼筋加工、管桩模具离心的进度,因此对布料工艺的严 格执行显得尤为重要。在这种情况下,对传统布料方式进行技术改造,使用混凝土泵机进行自动布料,不但可以节省人工,改善生产环境,降低损耗,而且可以严格按照工艺要求进行布料,达到提高管控质量的目的,为生产活动提供技术保障。

一、改造前的状况

混凝土管桩传统布料方式,普遍采用的是合模前布料,先使用喂料机将混凝土浇入底模,再合上模,这种方式主要存在以下问题:

(1)传统喂料机布料受到设备和材料的影响,不能准确将混凝土全部按照要求浇入到底模内,布料区地面会散落很多石子,影响工作环境。

(2)混凝土坍落度小,管桩模具内混凝土填充率高,需要合模员工多次铲料、抹浆,才能使管桩模具内混凝土堆积均匀,给员工造成很大的工作强度。

(3)手动操作的布料方式无法保证产品质量,生产过程管控难度较大。

二、改造内容

2.1 改造方案原理

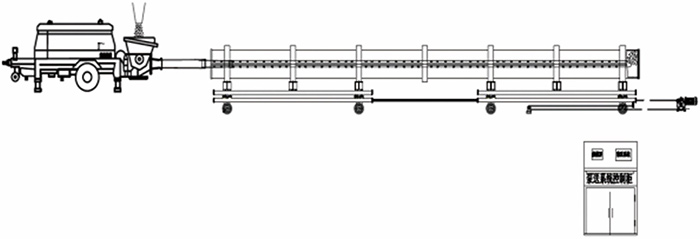

管桩泵送布料自动控制系统由混凝土泵机、混凝土输送管、称重系统、计量平车和系统操作台构成。控制系统采集泵送设备、计量平车、称重系统的实时数据,根据设定好的程序自动控制混凝土泵机、计量平车的运行,实现生产的自动化。管桩泵送布料自动控制系统如图1所示。

图1 管桩泵送布料自动控制系统示意图

2.2 技术要求

(1)管桩使用泵机布料后,管桩模具内的混凝土分布要求均匀一致。

(2)计量平车称量的准确性及运行的稳定性需要得到保障。

(3)计量平车、系统控制台和混凝土输送设备之间,需有有效的联动控制。

(4)托举混凝土输送管的支架移动时,不能影响称重系统计量。

(5)计量平车需能够承载20t的重量,50Hz运行时速度不小于35m/s,并且速度可调。

(6)控制系统内存储的管桩布料配方不少于20种。

(7)系统内具有修改权限,只有管理人员可以修改工艺参数。

(8)系统具有显示布料工艺的相关信息,布料过程能够实时在线显示,生产记录能够保存、在线查看及打印。

2.3 方案选择

常规的混凝土泵机有闸板阀泵机和S阀泵机。理论情况下,闸板阀泵机更具有控制性,但管桩使用的混凝土是C80配方,泵机每天需要输送约800m3混凝土。从前期闸板阀泵机的使用情况来看,闸板阀泵机的耐磨件损坏比较严重,洗管不方便,输送效率难以满足生产需求;后期经过综合考虑,决定采用S阀泵机的控制方案。

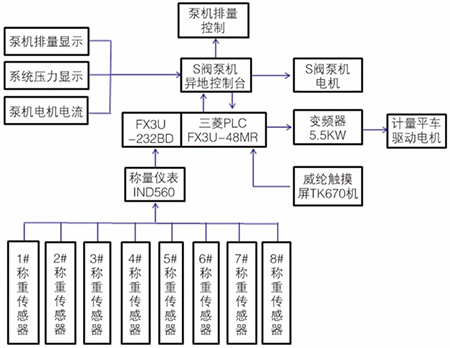

S阀泵机的控制原理是:自动控制系统采集称重仪表、编码器、检测开关、泵机运行的数据,根据触摸屏上选择的配方,控制混凝土泵机的运行、输送量、计量平车运行速度和行走距离,实现混凝土均匀堆放在管桩模具内部的需求,自动完成管桩布料。S阀泵送布料控制系统结构如图2所示。

图2 S阀泵送布料控制系统结构图

2.4 设备改造

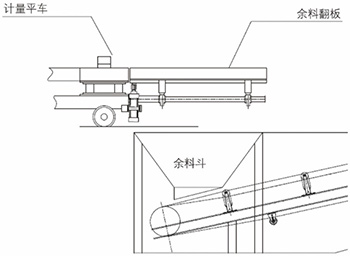

管桩生产线原有的开模布料设备已不适应泵送布料系统,为了确保S管维修、更换时能够取出来,把搅拌机下料斗口抬高到泵机料斗上方30cm处,防止泵机给管桩布料时管模尾端流出的余料散落到地面上,污染环境。在计

在计量平车上加装余料翻板,在地面增加余料斗和输送装置。余料收集如图3所示。

考虑到泵机工作时必须要保证自身的稳定性,对泵机的四条腿进行加固并调整好泵机的中心高度及泵机出口与两条路轨的平行度。计量平车的路轨水平误差调整到8mm以内。

2.5 控制系统软件结构

管桩泵送布料自动控制系统软件体系分为HMI人机界面、PLC运算控制程序、故障诊断等三部分,软件运行于系统的各个硬件平台上,并通过系统通讯软件和通讯接口,彼此相互配合,相互协调,交换各种数据、管理和控制信息,完成整个系统的各种功能。

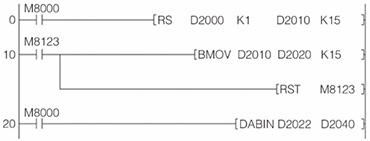

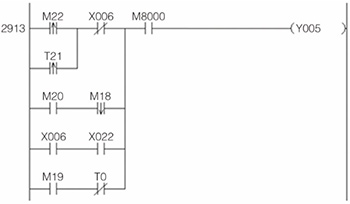

图4所示的程序为称重数据通讯程序,系统通过RS指令读取称重仪表的显示值,并把读取的10进制ASCI码转换成16进制的BIN值,储存到数据寄存器D2040中,参与程序运算。

图5和图6所示程序显示,控制系统根据触摸屏设定管桩布料配方和采集设备实际的数据,分析后对混凝土泵机和计量平车的运行进行自动控制。

三、问题及解决办法

S阀泵机给管桩布料易受混凝土可泵性、设备、操作等诸多因素的影响,从而出现混凝土输送管堵塞现象,不仅影响生产效率,也直接影响到产品质量。

3.1 混凝土可泵性问题及解决办法

(1)解决混凝土的可泵性需要做好碎石级配,要求碎石整体大颗粒含量不能过大,要有良好的连续性,针片状含量小于5%,含泥量小于0.5%。砂细度最好在2.6~3.0之间,如平均粒径过小(即细砂过多),则需增加混凝土的用水量及水泥用量;如平均粒径过大,则需提高砂率。

在改善混凝土和易性的前提下,有效地降低砂率进行生产,既能解决管桩混凝土内结构的分层,提高管桩的耐打性,又能降低生产成本。建议砂率控制在38%~42%之间。

水胶比过小时,混凝土偏干,易造成泵送困难;水胶比过大时,混凝土偏稀,粗骨料易沉降,建议水胶比控制在0.32~0.35之间。

混凝土不能因利于泵送而过分追求大流动性,坍落度在搅拌机出料时宜保证在120~180mm,泵口处宜控制在60~120mm之间。

图3 余料收集示意图

图4 称重数据通讯程序

图5 计量平车运行控制程序

图6 S阀混凝土泵机运行控制程序

(2)泵机的S阀与眼镜板间隙过大,砂浆容易从缝隙间流出,工作时系统压力会有所损失造成堵管。出现间隙过大时,应调节摆臂上的调节螺母,使橡胶弹簧保持一定的预紧力,磨损严重时应更换切割环和眼镜板。

输送管直径既要符合粗骨料的要求,又要能够顺利通过管模尾板孔,建议选择直径为¢159的钢管,且要保证各管卡接头处可靠密封,以免砂浆外泄造成堵管。

(3)操作人员需要根据布料的情况控制泵送速度。开始布料时,应处于慢速,泵送正常时转入正常速度,不能一味图快,盲目增加泵送压力而造成堵管;要随时注意泵送压力表的读数,一旦发现压力表读数突然增大,应立即反泵2~3个行程,降低排量再正泵,待混凝土通过后再把排量返回到设定值。

3.2 计量误差问题及解决办法

泵送布料系统工作是一个连续的过程,在读取计量平车移动的距离、管模内混凝土重量的同时,控制泵机输送量和计量平车移动,这个计量误差无法消除;加上混凝土输送管压的影响和泵机性能的差异,使混凝土在模内重量分布的均匀性无法做到与传统的开式布料一样稳定,特别是小直径管桩因每米重量相对较小,受计量误差的影响更大。因此,建议控制泵机排量适应不同规格的管桩,如生产直径为400mm以下管桩时,泵机排量控制在60%以内;生产直径为500mm~600mm的管桩时,排量控制在85%以内。

3.3 称重系统和控制系统问题及解决办法

称重系统和控制系统的数据传输,有无线传输和有线传输两种通讯方式。对于管桩企业来说,需要采用有线通讯方式,因为车间内离心机变频器产生的谐波会干扰称重系统无线通讯发送的信号。为了保证称重数据的稳定性,建议称重系统和控制系统之间采用RS232有线通讯方式。

四、改造效果

4.1 经济效益

项目总投资(单台设备)为50万元左右,扣除日常人力成本投入,预计两年内可收回投资成本。

4.2 应用效果

(1)车间布料工作区作业员工由8人减少至3人,减少了用工数量。

(2)采用泵送布料,混凝土不会落到地面上,车间干净卫生,不宜产生粉尘。

(3)预制桩不再出现合缝漏浆的质量问题。

(4)杜绝了管桩头端裙板凹陷的质量问题,裙边干净。

(5)合模螺栓的使用寿命得到提高;同时上下模的跑轮贴合紧密,离心时模具产生的跳动小。不仅噪音得到一定程度的控制,而且延长了模具的跑轮、离心机拖轮的使用寿命。

结语

随着社会的发展进步,企业一线员工作业时,对安全保障、工作环境、劳动强度等方面的要求会越来越高。自 动化技术的应用,是管桩企业今后重点研究方向之一。本文通过介绍管桩泵送布料工艺的自动化改造,希望引起同行的重视,不断对生产工艺进行改进和创新。