管桩专用起重机的设计与应用

近年来,我国在传统生产行业加快了机器换人的步伐,混凝土管桩生产流水线工艺布置中必不可少需要配置管桩生产专用起重机。管桩生产专用起重机采用双梁双小车桥式起重机形式,在吊钩下面悬挂自动夹具吊梁。针对管桩生产的工况特点,该起重机在设计中应满足该工况的使用要求。

一、工况特点及技术参数

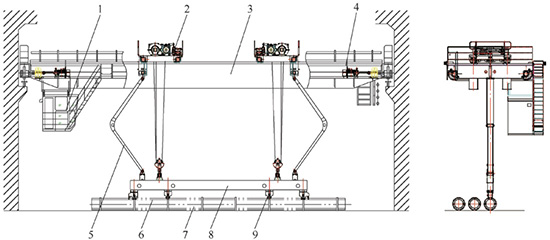

混凝土管桩生产一般是三班制不间断生产,生产车间噪声、湿度均较大,蒸养车间环境温度较高,流水线生产效率要求较高。考虑到效率的因素,起重机司机操作比较急躁,常采取大车运行机构采用打反向运行的制动方式,而起重机在内的设备可靠性要求高,不允许出现故障,一旦出现故障整条生产线就会瘫痪。自动夹具的通用性、安全可靠性及使用寿命要求都比较高,通常的管桩直径为φ400〜φ800mm,管桩长度10〜15m,管桩规格较多,自动夹具要求通用各规格的管桩生产。同时,自动夹具吊梁随起重机在车间内立体运行,要求自动夹具在夹持管桩模具运动时必须安全可靠,自动夹具在空中不得打开以免发生事故。自动夹具吊梁在大车运行方向上应能准确定位在模具位置,不允许大车停车时自动夹具吊梁前后晃动导致自动夹具难以迅速定位、夹持模具。针对工况特点,起重机主要技术参数有:QE型双小车桥式起重机,整机工作级别应为 A7〜A8,操作形式为室内操作,起重量按“管桩+管模”质量可选8t+8t、10t+10t、16t+16t、20t+20t,起升速度为13〜15m/min,小车速度为30〜45m/min,大车速度为110〜120m/min。图1为管桩生产专用起重机示意图。

二、设计要点

2.1 起升机构

在选择起升电动机时,应考虑环境温度高、湿度大、机构工作级别M7〜M8的实际工况,起升电动机须通过发热校核计算。在选择起升减速器时,应考虑机构频繁启、制动的特点,宜选用硬齿面减速器,减速器的径向载荷、高速轴输入功率和低速轴输出扭矩在工作级别M7〜M8时需满足要求。由于硬齿面减速器低速轴端外齿盘材质一般为42CrMo,所以与减速器低速轴端外齿盘啮合的卷筒内齿盘材质应匹配以ZG42CrMo,而通常 桥式起重机起升卷筒内齿盘材质为ZG340-640,如果管桩生产专用起重机起升卷筒内齿盘材质仍采用ZG340-640,则其使用后磨损量会超过正常值,发生断齿事故。

1.司机室 2.小车总成 3.桥架 4.大车运行机构 5.防晃摆臂 6.管模上盖模 7.管模下底模 8.自动夹具吊梁 9.卡式自动夹具

图1 管桩生产专用起重机总图

起升制动器是起升机构的安全装置,宜采用单推杆液压制动器。由于管桩生产专用起重机吊钩悬挂着自动夹具吊梁,对制动器而言无空载时间段,故对起升制动器的工作级别要求更高,考虑到管桩生产的实际,制动力矩比GB/T 3811-2008《起重机设计规范》推荐的安全系数高25% 左右为宜,以满足管桩生产的长周期无故障使用。

2.2 小车运行机构

管桩生产专用起重机采用双梁双小车形式,两台小车的布置间距固定不变(一般间距为6〜8m的某一定值),所以小车运行机构只作小行程调整用(一般行程不大于2m)。由此可见,小车运行机构的工作级别仅为M4〜M5,无需以整机的工作级别等同或接近匹配。

2.3 大车运行机构

由于追求管桩生产产量,起重机维修人员在实际工作中普遍会把大车运行机构的制动器彻底放松,起重机司机采用打反向运行的方式来强制停车,以达到瞬间停车的目的。然而,这种粗暴的操作方式会给大车运行机构的电动机、减速器、车轮等零部件造成很大的冲击破坏,为此,在设计大车运行机构时应注意以下几点:

1)电动机的功率选择必须满足M8的工作制要求,大车电动机推荐采用变频电动机,变频控制大车运行可以大幅度改善因打反向运行的方式来强制停车的后果;

2)在满足高速轴输入功率、输出扭矩的基础上,宜将减速器低速轴直径、平键和轴承加大处理(一般承载能力需提高30%左右),以避免减速器在使用中发生扭断低速轴的事故;

3)车轮组同样应加大主动车轮轴头的直径、平键规格,并提高车轮材质等级,将通常在桥机上使用的车轮材质ZG340-640改为ZG50SiMn,对车轮踏面淬火改为整体热处理,以提高车轮的耐磨性和使用寿命。

2.4 桥架

管桩生产专用起重机的桥架由两个平行布置的主梁与两个分别安装在两侧大车轨道上面的端梁组成。在设计主梁时,由于起升速度比较大,起升载荷动载系数比较大,主梁疲劳强度应予以充分考虑:由于大车运行速度较快,且存在打反向运行的方式来强制停车的恶习,应严格水平向刚度要求:由于两台小车的间距是固定值的尺寸,且吊钩上悬挂有自动夹具吊梁,两台小车不存在意外靠拢的问题,故小车自重及吊重载荷可以按间隔布置受力的模型计算。

三、技术创新点

3.1 创新运用铰接式防晃摆臂

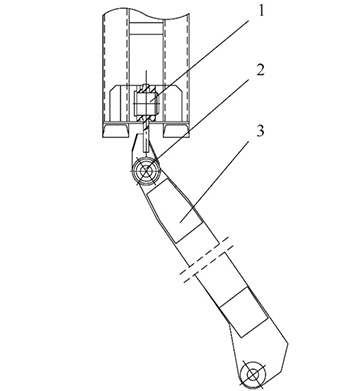

通常,大车运行速度达到110〜120m/min,如自动夹具吊梁接近管模上方时突然停车,吊梁会在大车运行方向上前后晃动,使自动夹具难以迅速准确定位,故需要配置防晃装置。防晃装置采用摆臂形式(见图2),上端通过双向(大车运行方向和起升方向)铰轴与下车架连接在一起,下端通过销轴与吊梁上方的连接座联接,这种设计既能满足吊梁迅速准确定位,又能保证上下铰接点结构的可靠安全。如果摆臂上端没有大车运行方向上的铰接结构,在大车突然停车时摆臂上端承受由惯性力引起的弯矩,导致摆臂上端的连接焊缝开裂或在焊接应力交变处母材断裂。

1.铰轴1 2.铰轴2 3.上摆臂

图2 防晃摆臂上端铰接示意图

3.2 轮边制动器的合理运用

由于出厂时会将大车运行机构的制动器放松,起重机在断电状态下就没有了自动制动停车的能力(譬如大车高速运行时突然遇到停电或断电,此时由于没有了大车制动器的作用,起重机会在惯性作用下直接冲撞车间端部的大车止挡),这种意外情况会给安全生产带来事故隐患。所以,在设计时必须安装电动轮边制动器(常闭式),一旦断电时轮边制动器就自动夹紧大车车轮。该轮边制动器作为安全装置,而非制动大车运行机构,轮边制动器的电气控制和整机的电源是否断电相关,与大车运行机构是否动作无关。一旦发生整机意外断电或停电情况,轮边制动器就会抱住大车车轮,起到安全停车的作用。

3.3 创新设计管桩生产各工序所需的自动夹具

管桩生产专用起重机的吊钩下面悬挂自动夹具吊梁,根据管桩生产的工艺布置,针对各工序吊梁下单独或组合式安装有各类自动夹具。

1)离心、蒸养工序在工艺布置时,离心、蒸养工序在同一跨车间内,在此车间配置卡式自动夹具。管桩长度通常为15m及以下,采用4只卡式夹具,吊梁长度为10.5m,能满足φ400〜φ800mm的各类管桩离心、蒸养所需的吊装工作。如图1所示,卡式夹具可夹持模具至上盖模的跑轮处,以便搬运整根模具、打开上盖模或合上上盖模,分别用于将模具吊运至离心机上离心及离心后倒浆完成后将模具放入蒸养池里面蒸养、蒸养后的启模工序。

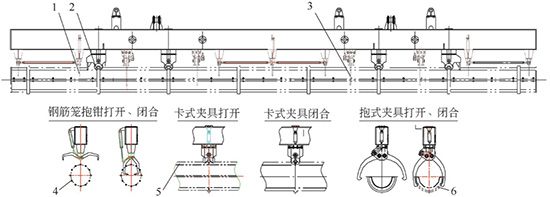

2)启模、喂料、合模工序启模、合模工序需要卡式夹具;喂料工序需要搬运管桩下底模,需要抱式夹具。所以,起重机为满足这两种不同夹具的配置要求,将自动夹具吊梁下方同时布置有卡式+抱式组合式夹具。喂料时还要在下底模中放入钢筋笼,故在卡式+抱式组合式夹具基础上再增加钢筋笼夹具,设计成“卡+抱+钢筋笼的三合一”功能的自动夹具,如图3所示。

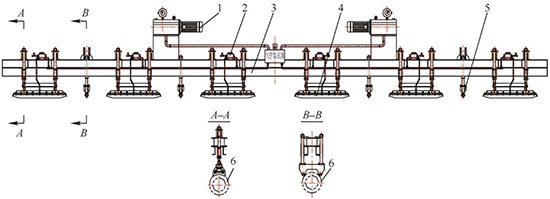

3)出桩工序在卡式夹具吊运走上模后,需要采用真空吸盘出桩自动夹具,用真空吸盘将混凝土管桩从下模中吊运出来并且搬运到指定堆放的区域。真空吸盘出桩自动夹具示意图见图4。

4)自动夹具的设计要点

上述各类自动夹具用于管桩生产的各工序流水线上,真空吸盘出桩自动夹具是通过真空泵带动6个真空吸盘吸附混凝土管桩表面,实现管桩从模具的下底模中出桩及搬运。考虑到各吸盘受力的不均匀性和安全性,真空吸盘吸力的安全冗余系数以不小于2.5倍为宜。由于吸盘和管桩表面的结合部在一定使用周期后容易磨损,故建议真空吸盘每隔一个月做一次检测吸载管桩的超载试验,如果吸载试验的结果不能满足安全冗余系数2倍的下限,应及时更换新的吸盘。

其他自动夹具通过空压机的压缩空气带动气缸的伸缩动作实现卡或抱的夹持、打开。空压机安装在起重机桥架走台上,并用弹簧气管向气缸供气。气缸和控制气缸动作的电子阀一般均安装在吊梁箱体内。卡点或抱式设计自带自锁功能(一般采用力学原理的自锁,夹具夹持的垂直载荷越大,夹具的水平向闭合力就越大),当起吊模具离地后无论是遇见突然断电、断气、漏气还是撞击障碍物、误操作都不会在放下模具之前意外打开,安全可靠并且效率高。压缩空气绿色环保无污染,维修保养方便。

1.钢筋笼夹具 2.卡式夹具 3.抱式夹具 4.钢筋笼 5.模具上盖模 6.模具下底模

图3 卡+抱+钢筋笼三合一夹具示意图

1.电力真空泵 2.真空吸盘终端气阀及控制集成 3.吊梁 4.真空吸盘总成 5.导向轮装置 6.混凝土管桩

图4 真空吸盘出桩夹具示意图

四、使用效果

通常的管桩生产采用双跨车间循环流水线作为一条管桩自动生产线布置,离心、蒸养车间配置两台卡式自动夹具管桩生产专用起重机,启模出桩、喂料合模车间配置2台“卡+抱+钢筋笼”三用自动夹具管桩生产专用起重机和一台真空吸盘出桩起重机。上述一条自动流水线可实现年产600〜800km的混凝土管桩产量,自动化程度很高,劳动力配置很少,且安全性比传统生产工艺时显著提高。